Werksbesichtigung BMW Leipzig 09.12.19

Unsere BMWi-Exkursion

Im Rahmen des Wahlpflichtmoduls Automobillogistik, dass im Matrikel 2017 von allen Logistikstudenten der BA Glauchau gewählt wurde, besuchte die Seminargruppe VL 17 am 09.12.2019 gemeinsam mit ihrer Studiengangleiterin Frau Prof. Pflug den 2005 errichteten Produktionsstandort der BMW Group in Leipzig.

In der zweieinhalb stündigen Werksführung folgten die 21 Teilnehmer dem BMWi Haupt-Materialfluss von der losen Polyacrylnitritfaser über dessen Bearbeitung zum Grundbestandteil der Türen und der Karosserie bis zum fertigen Fahrzeug. Dabei besichtigten die Studenten nicht die klassische Produktion, sondern dem Trend folgend die 2007 implementierten Produktionsschritte zum BMW i3 und i8, den beiden Elektrofahrzeugen, die in Leipzig produziert werden.

Der wesentliche Unterschied zur klassischen Produktion besteht im Grundmaterial der Türen und der Karosserie. Während in der klassischen Produktion schwere Blechkarosserien hergestellt werden, werden bei Elektrofahrzeugen sog. CFK gefertigt und daraus eine gerade mal 129kg leichte Karosserie gebaut. CFK steht für Kohlenstofffaserverstärkter Kunststoff. Aus Polyacrylnitritfaser wird durch Erhitzen auf 1400°C Carbonfaser gewonnen, die nur 0,007mm dick ist. Diese werden in Moses Lake, Washington, hergestellt und in Wackersdorf, Bayern, zu Fasernmattenstacks gewoben. Diese Fersermattenstacks werden mit Klebepulver bestreut und in einem Werkzeugwürfel mit rund 700 to Presskraft durch Druck erwärmt. Dabei schmilzt das Klebepulver und es entsteht eine feste "Preform". Aus 90 zusammengesetzten Preforms wird ein Türseitenrahmen hergestellt. Dieser ist in 9 Reparaturzonen eingeteilt. Das bedeutet, wenn eine Delle in der Tür entsteht, können die betroffenen Neuntel herausgetrennt und durch neue ersetzt werden, ohne dass die gesamte Tür gewechselt werden muss. Diese Produktionsprozesse für Türseitenrahmen laufen am Standort Leipzig seit 11. Mai 2012. Aus einer Textilfaser wird ein widerstandsfähiges Material hergestellt, welches härter als Stahl ist. Insgesamt ist der Türseitenrahmen 50% leichter als sein Pendant aus Blech. Bei der Produktion bei BMW gilt das gelebte Motto: "Kein Fehler verlässt meinen Bereich." Tatsächlich geht die Fehlerquote in diesen Prozessen gegen null.

Der Betriebseigene Besucherbus brachte die Führungsteilnehmer zur nächsten Station im Produktionsprozess: Zum TEC Center. Darin werden die sichtbaren Außenteile des Fahrzeuges produziert. Der Grundstoff Polypropylen wird als Granulat in Silos vor der Halle gelagert. Dieser Stoff, woraus im Übrigen auch die Kappen von TicTac Schachteln hergestellt werden, ist ein Thermoplast. Das heißt er lässt sich in einem bestimmten Temperaturbereich beliebig oft verformen. Durch Rohrleitungen und Luftdruck wird dieser in die Halle gepumpt und erstmal luftgetrocknet, damit sich im späteren Prozess keine Wasserblasen bilden. Dann wird das Granulat geschmolzen und über ein Grußwerkzeug auf Formschablonen gespritzt. Dadurch entstehen u. a. Motorhauben, Spoiler und Heck. Jetzt wird jedes Bauteil mit einer RFID Antenne versehen, dazu später mehr.

Die Verkleidung der Tür ist bei BMWi eine Fusion aus einer Unterkonstruktion und einer Außenhaut. Dank ausgefeilter Ingenieurskunst werden diese beiden Komponenten in einem Werkzeugwürfel in ein und demselben Produktionsschritt gegossen und gleich miteinander verklebt. Dabei entstehende scharfe Ecken werden per Gasflamme abgerundet.

Der Bus legte seinen nächsten Stopp vor der Lackiererei ein. Während die Teilnehmer mit dem Bus um die Werkshallen fahren, fährt das Material je nach Größe auf kleineren selbstfahrenden Transportfahrzeugen, Routenzügen oder, v. a. Karossen, Türen, Cockpits und Sitze, mit Elektrohängebahnen. Jedes Außenmaterial wird mindestens dreifach, höchstens fünffach lackiert. Zuerst wird der Füllerlack aufgetragen, dieser härtet bei 120°C im Ofen aus, dann wird Basislack in der vom Kunden gewünschten Farbe aufgetragen. Dieser wird ebenfalls bei 120°C im Ofen gehärtet. Schließlich wird der schützende Klarlack aufgetragen und auf selbe Weiße gehärtet. Bis die Teile "Just in Sequenz" ans Montageband transportiert werden, werden sie in chaotischer Lagerhaltung in einem voll automatisierten Lager zwischengelagert. Hierfür sei zu erwähnen: Jede Einzelkomponente wird direkt nach dem Gießen mit einer passiven RFID Antenne versehen, die das Signal des Senders (z. B. der Roboter im Automatiklager) in individueller Weise reflektiert und somit identifiziert und geortet werden kann. Diese RFID Antennen verbleiben an den Einzelteilen bis zur Verschrottung.

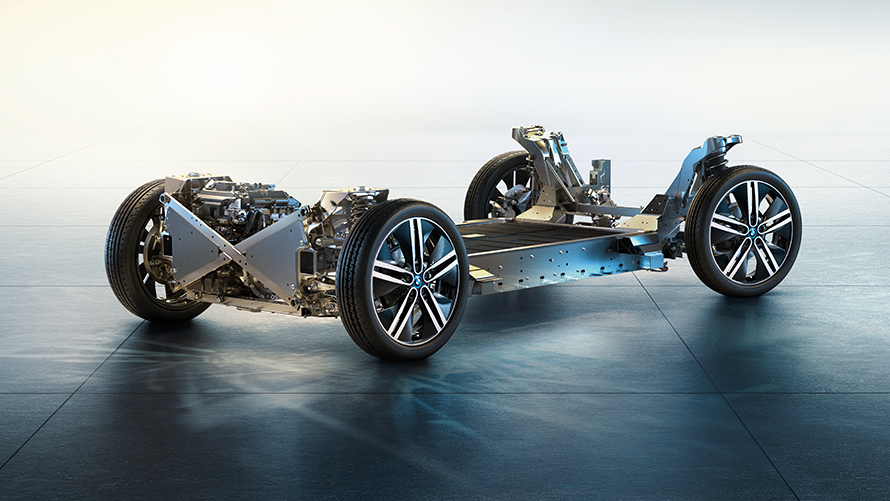

Die letzte Station dieser Führung war die Montage der Elektrofahrzeuge I3 und I8. Der I3 verfügt über zwei Karosseriemodule, die einzeln montiert und anschließend "verheiratet", also aufeinander geklebt, werden. Das Life Modul ist dabei der Obere Teil. Die Grundkarosse, bestehend aus Türseitenrahmen und den tragenden Säulen, wird auf ein selbstfahrendes Transportfahrzeug auf einer Induktionsschleife gesetzt. Die Schleifen im Boden signalisieren diesem Transportfahrzeug mit integrierter Hebefunktion, wann das Life Modul auf welche Höhe zu heben ist, damit der montierende Mitarbeiter rückenschonend daran arbeiten kann. Der Boden der Montagestraße besteht aus Industrieparkett, welches leicht nachgibt und die Schrittkraft des Mitarbeiters abfedert, was zur Gelenkschonung beiträgt. An jedem Arbeitsplatz steht dem Monteur eine bestimmte Taktzeit für seine Arbeitsschritte zur Verfügung. Merkt er, dass er diese einmalig nicht einhalten kann, zieht er an einer am Platz befindlichen Kordel, um seinen Vorarbeiter zur Hilfe zu rufen, damit der Materialfluss nicht blockiert wird. Genauso verhält sich das, wenn der Mitarbeiter die Wascheinrichtungen besuchen möchte. Die gewerblichen Mitarbeiter arbeiten bei BMW wöchentlich 37 Stunden. Täglich gibt es zu einer festgelegten Uhrzeit eine 15 minütige Frühstückspause und eine 30 minütige Mittagspause. Zusätzlich stehen Jedem täglich 10 Minuten "Verteilzeit" zur Verfügung, um zu rauchen oder die Sanitären Einrichtungen aufzusuchen. An das Life Modul wird auf der Montagestraße Türen und Schieben angebracht. Die Frontscheiben werden angeklebt, dabei gilt eine Klebetoleranz von +-0,2mm. Das Ziehen der Klebelinie übernimmt bereits heute ein Roboterarm.

Die Drive Karosse ist das der untere Karosseriemodul. Darin wird mittig die Lithium Ionen Batterie eingesetzt, diese besteht aus 96 Lithiumzellen in 8 Modulen. Die Kabelbäume werden von einem Dienstleister in richtiger Reihenfolge vorkommissioniert und an der Drive-Montagestraße nur noch eingebaut. Der Kabelbaum wiegt 30-40 kg. Nach innerbetrieblicher Ordnung darf vom Menschen nur ein Gewicht von bis zu 5 kg regelmäßig ohne Hilfsmittel gehoben werden. Für das Heben und Montieren der Kabelbäume stehen dem Monteur bedienbare Roboterarme zur Verfügung. nachdem auch der Motor eingesetzt wurde, wird das Modul auf seinem selbstfahrenden Transportfahrzeug über die Induktionsspur zur Stelle gefahren, wo es mit dem Life Modul verheiratet wird.

Diese Hochzeit läuft vollautomatisch ab. Zunächst werden die Stellen an denen Klebstoff kommen wird "aktiviert". Aktivieren in diesem Sinne heißt, dass mit dem Alkohol Isopropanol die entsprechenden Stellen gereinigt werden. Im zweiten Schritt wird auf diese Stellen Klebstoff aufgetragen. Ab diesem Moment beginnen die 5 Minuten "Offenzeit", die der Roboter zur Verfügung hat, bis er beide Module aufeinandergesetzt haben muss, bevor der Kleber verhärtet ist. Wird das Zeitfenster verfehlt, müssen die letzten beiden Prozessschritte wiederholt werden.

Anschließend kommt jedes Fahrzeug auf den Prüfstand. Es wird einmal auf 100 km/h beschleunigt, sowie eine realistische Kurzstrecke zum Fahren simuliert. Jeder i8 und jeder zehnte i3 fahren einen Test auf dem Außengelände des Werkes.

Nach der Montage war jedoch die Besichtigung zu Ende. Die Gruppe war mehrheitlich zufrieden mit der Führung, die genauso wohl getaktet und gut organisiert war wie der Produktionsprozess selbst.

Zum Schluss dieses Berichtes noch ein paar Fun Fakts zum Werksgelände:

Die eingesetzten Frontstapler sind Wasserstoffbetrieben und haben nach einem 20-sekündigen Tankvorgang genug Energie für drei bis vier Schichten. Ihr Pendant mit Batterieantrieb hält nach 20 Minuten Laden nur ein bis zwei Schichten durch.

Der Werksökologe hält Turmfalken auf dem Dach einer Werkshalle. Diese vertreiben mit Erfolg Tauben, die zuweilen die parkenden Autos sowohl der Kunden als auch der Mitarbeiter mit weißer Soße mariniert haben.

An einem Tag im Jahr ernten Führungskräfte die Apfelbäume des Werksgeländes. An diesem Tag wird in einer Saftpresse frisch auf dem Gelände Apfelsaft für die Mitarbeiter hergestellt.

Bericht: Jonas Lepper, VL17

BMW Draufsicht: https://www.bmw-besuchen.com/visitbmw/leipzig/

CFK Produktion: https://www.press.bmwgroup.com/austria/photo/detail/P90127346/bmw-i3-produktion-bmw-werk-leipzig-cfk-fertigung-09-13

Montage Life Modul: https://www.press.bmwgroup.com/austria/article/detail/T0145788DE/pressemappe-bmw-i3-produktion?language=de

Drive Modul: https://www.bmw.de/de/neufahrzeuge/bmw-i/i3/2017/reichweite-laden-effizienz.html